|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

↓ |

|

|

| 溶鉱炉に与えられた使命は,安定した品質の「銑鉄」を供給しつづけることです。溶鉱炉はその構造上,一旦操業を開始したら,その寿命をまっとうするまで止めることはできません。 10年以上も安定して稼動しつづける溶鉱炉は,まさに最先端技術の結晶です。世界の溶鉱炉の平均寿命は12年程度といわれる中,千葉地区の第6溶鉱炉は1977年の火入れから一度も休止せず,1993年に長寿世界一(当時)になりました。そして,1997年6月 連続稼動20年を記録。1998年には,さらに20年以上操業させることをめざして,改修工事を実施しました。 |

|

|

| 固くてもろい「銑鉄」を,強くしなやかな「鋼(はがね)」に変身させます。 銑鉄は炭素分を3~5%も含んでいて,まだ固くてもろいものです。銑鉄をスクラップなどといっしょに転炉に入れ,酸素を吹き込んで炭素などの不純物を燃やすと,強い鋼が誕生します。 |

|

|

| 転炉でつくられた溶けた状態の鋼を冷やして厚い板状に固めます。 鋼の“湯”を連続的に鋳型に入れて冷やします。ここでJFEスチール(株)では,世界で初めて遠心分離の原理で介在物を除去し,高純度なステンレス鋼をつくることに成功しました。冷えて固まった鋼は,鋳型の底からゆっくり引き出されてきて,長い帯になります。それを切断すると,ヨーカンのような形の半製品「スラブ」になります。 |

|

|

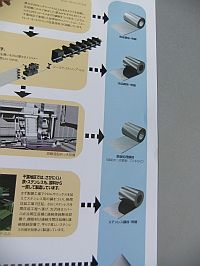

| 厚みが20cm以上もあるスラブを加熱し,圧延機にかけて伸ばし,厚みがわずか0.8mmから25mmまでの鋼鈑をつくります。ここでは,千葉地区で実現した世界初のイノベーション「エンドレス・ホットストリップ圧延技術」が活躍しています。 |

|

|

| 高品質・高機能の薄板は,JFEスチール(株)東日本製鉄所(千葉地区)が得意にしている製品です。 熱間圧延工場で生まれた薄板を,最も薄いものは厚さ0.1mmにまで薄く美しく仕上げます。「冷間」というのは,特に熱を加えないという意味です。さらに,連続焼鈍炉で“焼きなまし”し,強靭で加工性に富んだ美しい鋼鈑をつくります。 溶接機でつながれたコイルを,連続的に強力なパワーの冷間圧延機(コールド・ストリップ・ミル)でぐんぐん伸ばしていくと,自動車・家電製品・ジュースの缶などに使われる,厚さ1mm以下の薄板が誕生します。 千葉地区のNo.2冷間圧延機(2TCM)は,最高圧延速度毎分2,800m,仕上げ板厚平均0.24(最小0.14)mm,そして圧延長さが月間6.5万kmと世界最高水準の性能を誇っています。 |

|

|

| できあがった薄板をサビから守るために,亜鉛や錫やクロムをメッキします。薄板の表面にメッキして,大敵のサビから鉄を守ります。 鉄の優れた特性を様々な環境で最大限に利用するために,用途に応じた表面処理を施すのがメッキ工程です。 メッキ方法から「電気メッキ」と「溶融メッキ」に,メッキ金属から「亜鉛メッキ」と「錫メッキ」(ブリキ)および「ティンフリースチール(クロムメッキ)」に分けられます。一部は,さらに樹脂などの被覆を施して製品となり出荷されます。 自動車や建材,飲料缶や缶詰のスチール缶として利用されています。亜鉛メッキ鋼板は,自動車のボディや各種の建材,機械品に加工されて,毎日の暮らしを支えています。ブリキとティンフリースチールは,飲料缶や食缶の材料として広く使用され,近年はその優れたリサイクル性と安全性が改めて高く評価されています。 また,鋼板の厚みは薄ければ薄いほど資源の節約と軽量化に役立ちますが,千葉地区では0.06mmという紙より薄いメッキ用原板も製造しています。 |

|

|

| 熱間圧延で生まれた薄板を,さらに薄く・美しく磨き上げます。 ステンレス冷間圧延機は,世界初の5フィート幅12段クラスター式のリバース圧延機です。ロールと鋼鈑の冷却能力の強化によって,毎分800mという高速圧延を実現。また,高精度の自動板厚制御方法を採用することで,優れた板厚精度を誇ります。 |

|

|

| 温め続けてきた製鉄所の見学。目の前にした重さ20t、熱さ(確か)1000度超の鉄バーがローラーで転がされて滑走する様は圧巻!うずうず、うずうず、その存在感抜群の鉄バーが走り抜ける様を写真撮影できないのが非常に残念だ。聞くところによると昔は自由に撮影できたのだが、海外から来る見学者がスーパー望遠レンズで撮影しまくりなことが続き、撮影禁止にしたのだとか。くそぉ~、海外からの見学者って・・・。 ちなみに見所は工場内だけでなく、工場外にもある。敷地内を走る貨車は銑鉄を運んでいて、銑鉄を入れる容器は弾丸の様な形をしていた。時に、その容器から沸騰する銑鉄がはじけ飛ぶというのだから凄まじい(踏切待ちの車は、それを見越して5m超の距離を取らねばならない)。色々なものが重厚にして長大にして格好良い!思わず進水式@岡山 での興奮を思い出したよ(あれも良かったなぁ~とうっとり)。とりあえず、その迫力ある鉄バーは一見の価値あり!来て観て良かった、製鉄所見学!お勧め! |